当进行孔加工时,选用正确的刀具能确保加工精准,高效,和成本优势。

通常我们会考虑选用整硬钻头和可转位钻头。这两种类型的钻头都具有独特的优势以及各自的考量,因此了解它们的特征对于做出明智的决策非常重要。

什么是整硬钻头?

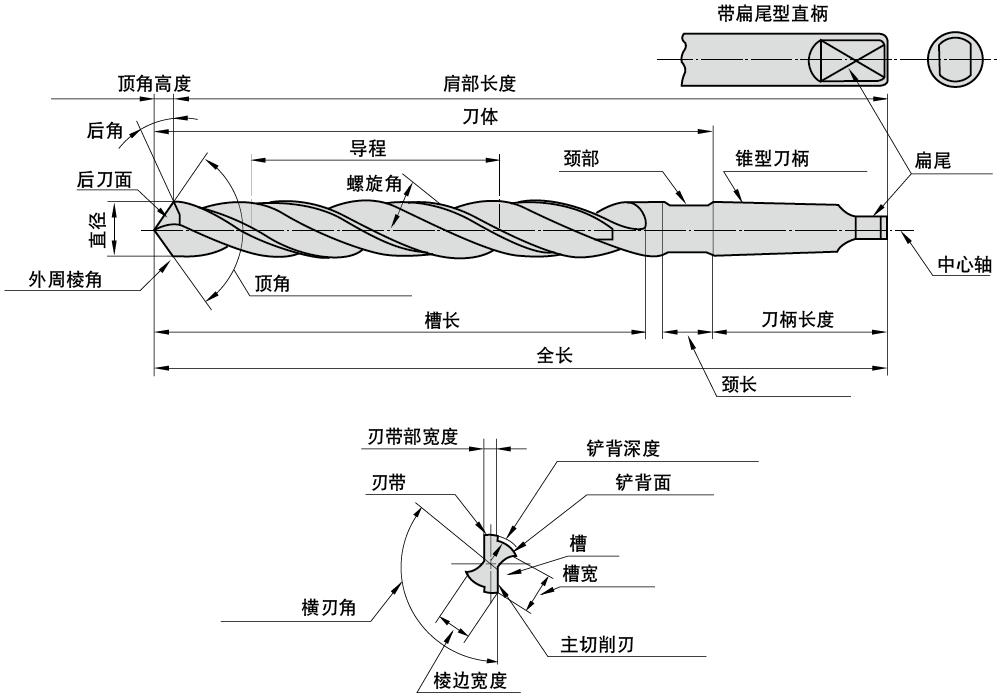

整硬钻头,顾名思义,是由一块整体的高速钢(HSS)或硬质合金制成的。它们的特点是具有固定的切削刃,有各种直径,各类涂层选择,具备不同长度和钻尖的几何形状。

整硬钻头主要用于加工直径不超过12mm的孔,因此在加工更大的尺寸的孔时建议选用可转位钻头,因为一旦达到这个尺寸,这类钻头凸显成本效益。

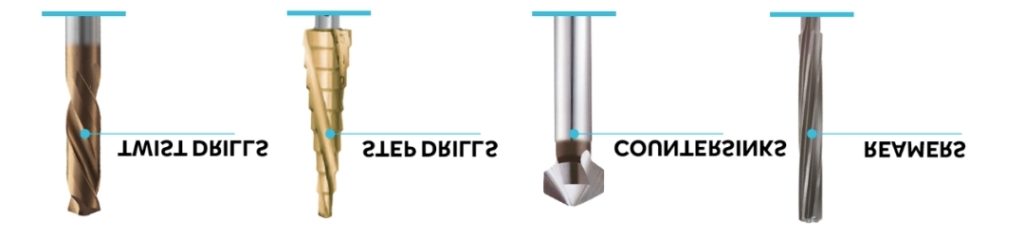

它们的使用场合很多,但不限在手持式钻头或钻床上使用,可生产出高精度的孔。整硬钻头有不同类型,包括麻花钻、阶梯钻、取芯钻、沉头钻和铰刀,每一个种类都有自己特定的应用和优势。

麻花钻:麻花钻是最常见的整硬钻头。它们的特点是螺旋凹槽设计,可以在钻孔过程中有效地排屑。麻花钻用途广泛,可用于加工各种材料,包括金属、木材和塑料。它们有不同的直径和长度,最常见的是三倍径(3xD)和五倍径(5xD),然而,它们可以更长,特别是在硬度和精度更高的硬质合金钻头加工孔的时候。麻花钻适用于加工盲孔和通孔,通常用于一般金属加工,木工和建筑等应用。

阶梯钻:阶梯钻带多个切削刃,刀体具备带阶梯的锥形设计。每一阶都有一个逐渐变大的直径,允许在一次操作中钻出不同直径的孔。阶梯钻通常用于钣金加工和手持电气安装维修,其中需要创建不同尺寸,且尺寸精确的孔。它们也可用于去毛刺或扩孔。

沉头钻:沉头钻是结合钻孔和倒角功能的整硬钻头。它们有一个锥形的钻头,有多个凹槽,在钻孔的开口处形成一个倾斜的凹槽。沉头钻通常用于去除孔上的毛刺或锋利边缘,使螺钉或紧固件与材料表面平齐。它们经常用于木工,金属加工和装配应用。

铰刀:铰刀是用于精密孔尺寸和精加工的整硬刀具。它们有多个切削刃,用于提高钻孔的精度、表面光洁度和尺寸公差。铰刀通常用于金属加工,如汽车制造和机械加工,加工出高精度孔。

什么是可转位钻头?

与整硬钻头不同,可转位钻头由两个主要部件组成:钻体和可转位刀片。可在钻体上装可转位刀片,刀片上有切削刃。

可转位钻头的优点是可以轻松更换被磨损或损坏的切削刃,而无需丢弃整个刀具。这使得它们在大规模生产环境中更具成本效益和便利性。当加工直径大于12mm时,通常建议使用可转位钻头。

可转位钻头通常有很多分类,比如U型钻头,模块化钻头,详见以下介绍

U型钻头:U型钻头是可转位的钻头,使用可更换的刀片,具有多个切削刃。刀片可以独立于钻体进行装配,旋转或更换,从而延长了刀具的使用寿命并降低了成本。U型钻头通常用于大批量生产,如汽车和航空航天制造。它们适用于对各种材料进行钻孔,包括金属、塑料和复合材料。

模块化钻头:模块化钻头由钻体和模块化部件组成,包括刀杆、中间模块和切削头。这种模块化设计允许定制和灵活地调整钻头以适应不同的钻孔要求,例如,钻头可以使用一个刀杆来加工多种直径的孔。模块化钻头通常用于要求多功能性的场合,和要求快速更换刀具的应用,例如加工条件可能发生变化的石油和天然气钻井作业。

整硬钻头的优点

整硬钻头和可转位钻头各有优点,它们适用于不同的应用。

以下是整硬钻头相对于可转位钻头的一些优点:

小直径孔加工的成本效益:在小直径孔加工项目和断续加工应用中,与可转位钻头相比,整硬钻头更具成本效益。它们通常具有较低的初始成本,因为它们不需要额外的刀片或可转位的组件。

便利性:整硬钻头在设计和使用上都很简单。它们由一整个高速钢或硬质合金组成,不需要额外的部件或刀片更换。这种使用的便利性使得整硬钻头易于操作,设置和使用,特别是在手动孔加工作业中。

精度:整硬钻头在孔加工中提供高精度和准确性。它们有固定的切削刃,确保一致的孔质量和尺寸精度。对于孔尺寸和定位精准度高要求的场合适用。例如加工关键部件,整硬钻头通常是首选。

多功能性:整硬钻头有各种尺寸、钻头几何形状和材料选择,可用于对各种材料加工,适合加工不同尺寸。它们可用于多个行业的通用型孔加工,包括在金属加工、木工和建筑行业的应用。

紧凑的尺寸:与可转位钻头相比,整硬钻头的尺寸通常更紧凑,这在狭窄的空间或在密闭区域进行孔加工时有优势。整硬钻头的紧凑设计允许在某些应用中更好的机动性和可及性。

较短的设置时间:整硬钻头不需要要额外的设置时间。由于无需更换刀片,因此可以快速有效地使用整硬钻头,减少停机时间并提高生产率。

刚性和稳定性:因为其一体式结构,整硬钻头提供优良的刚性和稳定性。这提高了孔加工的精度。

卓越的性能:整硬钻头以其高切削速度和排屑能力而闻名,确保有效的材料去除率和缩短加工周期。

可转位钻头的优点

大直径孔,大加工量时体现的成本效益:可转位钻头在大批量生产中更具成本效益。虽然可转位钻头的初始成本可能更高,因为需要刀片和刀体,但从长远来看,成本更低。当钻头磨损或损坏时,只需更换刀片,而不是更换整个钻头,从而降低了成本。此外,对于直径较大的钻头,特别是硬质合金钻头,在整硬钻头上投入的成本可能更高,而在可转位钻头中,只有硬质合金刀片消耗成本,这意味着成本更低。

多功能性:可转位钻头在切削刃和钻头几何形状方面提供多功能性。可以选择不同的刀片来适应特定的钻孔要求,如材料类型、孔尺寸和切削条件。这种通用性允许定制化孔加工工艺,优化钻孔过程。

更长的刀具寿命:与整硬钻头相比,可转位钻头通常具有更长的刀具寿命。当钻头变钝或损坏时,可以很容易地更换刀片,延长钻头的整体寿命。这减少了更换刀具的停机时间,提高了生产率。

切削性能:可转位钻头可提供改进的切削性能,由于专门的刀片设计。刀片可以针对特定的材料和切削条件进行优化,从而助力切屑排出,降低切削力,提高刀具寿命。这使得可转位钻头在具有挑战性的孔加工中特别具有优势。

减少机器停机时间:可转位钻头允许快速有效地更换刀片,减少更换刀具时停机时间。这在大批量生产中尤其有优势,因为最小化停机时间对于保持生产力至关重要。

灵活性:可转位钻头通过提供广泛的刀片尺寸,几何形状和涂层来提供灵活性。这种灵活性可以轻松适应各种孔加工要求,对于各种材料进行加工,优化性能和效率。

控制排屑:可转位钻头通常具有碎屑设计和专门的钻头几何形状,可实现高效的排屑,并改善孔内壁的表面光洁度。

如何选择?

在选择整硬钻头和可转位钻头时,应考虑以下几个因素:

应用类型:考虑孔加工批量、材料和具体要求。整硬钻头用途广泛,非常适合各种钻孔任务,而可转位钻头在大批量生产环境中表现出色。

成本考量:根据运营规模评估成本效益。对于较小批量的加工,整硬钻头可能提供更实惠的选择,而可转位钻头则有利于大规模和连续的孔加工任务。

刀具寿命和维护:评估预期刀具寿命和维护要求。可转位钻头由于刀片可更换,提供了更长的刀具寿命,减少了频繁更换刀具和相关停机时间。

精度和性能:考虑钻孔作业所需的精度和性能水平。整硬钻头提供出色的刚性和稳定性,确保精确的孔加工结果,而可转位钻头提供灵活性和适应性,以适应不断变化的钻孔条件。

总结

整硬钻头和可转位钻头之间的选择取决于各种因素,如应用类型、加工批量、成本考虑、刀具寿命预期和所需加工精度。整硬钻头以其通用性、稳定性和性能而闻名,是许多孔加工任务的首选。另一方面,可转位钻头提供了成本效益、灵活性和延长的刀具寿命,特别是在大批量钻加工作业中。

通过了解整硬钻头和可转位钻头的特点和优势,您可以根据具体的钻孔需求做出明智的决定。最终,选择合适的钻头将提高钻孔效率、精度和整体加工成功率。